¿Qué es la extrusión de plástico?

El proceso de extrusión comenzó a utilizarse a escala industrial en el siglo XIX, mediante la fabricación de tuberías de plomo. Desde la década de los 50 del siglo XX, el desarrollo de polímeros sintéticos determinó el desarrollo de la industria transformadora de plásticos, y con ella, la extrusión de estos.

El proceso de extrusión consiste en el proceso industrial de fundir y moldear el plástico, mediante un flujo de presión de manera constante, para obtener una determinada forma del polímero para su aplicación definitiva.

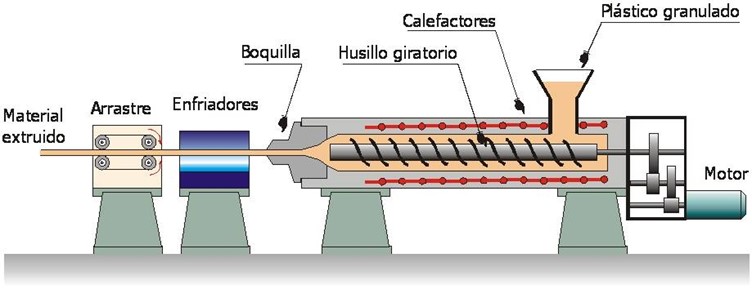

La extrusión es considerada un complejo proceso físico-químico, que tiene lugar bajo la influencia de fuerzas mecánicas y temperatura. Los materiales termoplásticos son forzados, mediante la acción del husillo, a fluir en un estado fundido a través de un orificio, llamado boquilla, al aplicarle una determinada presión y calor. Este material sale de la boquilla y es recogido por un sistema de arrastre de velocidad regulable, que le proporciona las dimensiones finales mientras se enfría para adquirir una consistencia determinada.

Se usa para la producción de perfiles, tubos, películas plásticas, hojas plásticas, etc.

Representación de los diferentes componentes de una máquina extrusora

Las principales ventajas de la extrusión son:

- Alta productividad

- Operaciones sencillas, ya que cuando se establecen unas condiciones de operación, la producción es continua

- El coste de la maquinaria es inferior a otro tipo de procesos, como la inyección

- Capacidad de crear secciones transversales muy complejas, comparado con otros procesos de fabricación

Aspectos a tener en cuenta para una correcta extrusión

Las variables a tener en cuenta para la realización del proceso de extrusión de plástico son las siguientes:

-

Velocidad del giro del tornillo

Los giros de tornillo dentro del cilindro, contabilizados en un minuto, es una variable a tener en cuenta para la producción.

Este factor provoca la obtención de un mayor o menor caudal, o de la cantidad de material que se ha conseguido.

El trabajo a mayor caudal incrementa la producción en cualquier tipo de proceso. Aunque puede producir algunos efectos como el aumento de consumo de potencia y presión, aumento de calentamiento por disipación viscosa, incremento de la velocidad de flujo volumétrico, disminución del tiempo medio de residencia, etc.

-

La temperatura de extrusión

Principalmente, los cambios en la temperatura de extrusión generan un ajuste de la viscosidad, es decir, una resistencia al fundido del polímero.

Esto se traduce en que a una mayor temperatura, la viscosidad es menor, lo que genera una menor resistencia al fundido. A una menor temperatura, la potencia que consume el motor será mayor.

Por tanto, la elección de la temperatura adecuada para la extrusión debe realizarse utilizando una temperatura que permita reducir la potencia del motor a los valores del intervalo de trabajo del equipo, y que se alcance una viscosidad del polímero adecuada.

Los principales efectos de la temperatura de extrusión se reflejan en las características de la superficie del producto extruido y de su grado de cristalización.

-

La velocidad de extrusión

Esta velocidad viene determinada por la máxima producción que permita obtener el producto que buscamos con una alta calidad.

La medida es la cantidad de metros de producto obtenidos en un minuto.

-

Presión en el cabezal

La presión del cabezal depende de diversos factores, entre ellos la velocidad de la cizalla, la viscosidad del material, y concretamente, de las características de diseño del sistema cabezal-boquilla.

Los incrementos de presión en la entrada de la boquilla conllevan a mayores tensiones que aparecen en la cizalla, lo que contribuye al mezclado y a los flujos trasversales, para suavizar las imperfecciones longitudinales.

Refrigeración del proceso de extrusión

Principalmente, en los procesos de extrusión de plástico se realizan 2 tipos de refrigeración:

1.Refrigeración para proteger las instalaciones

Aproximadamente, se realiza a unos 10-15ºC. La refrigeración se realiza en el reductor principal de la extrusora y en los cuadros eléctricos.

2.Refrigeración para controlar el proceso

Se realiza aproximadamente a unos 15-20ºC. Los tipos de refrigeración son los siguientes:

2.1. Para la fusión de los materiales

- Refrigeración de la zona de carga del tornillo: el objetivo de este proceso es que el material se mantenga en estado sólido en la alimentación del tornillo.

- Refrigeración del propio tornillo: el objetivo es conseguir el correcto control de las temperaturas, consiguiendo la fusión adecuada de los materiales utilizados.

- Refrigeración de la camisa de tornillo: se establecen curvas de fusión del material de principio a fin del tornillo.

2.2 Para el enfriamiento del material extruido

- Refrigeración por aire del proceso de film:

- Refrigeración del aire interno del globo

- Refrigeración del aire externo del globo

- Refrigeración por agua en la extrusión de tubo

Equipos para la refrigeración en el proceso de extrusión

Los equipos para la refrigeración de los diferentes procesos de extrusión son los siguientes:

- Para la refrigeración en extrusión de perfiles, habitualmente se usan torres de refrigeración. En función de las características de la aplicación, puede usarse enfriadoras, para obtener mayor velocidad en el proceso.

- En el caso de que la refrigeración del producto se realice en bañeras, el equipo habitual a utilizar serían las torres de refrigeración. En este tipo de aplicación, el producto, una vez extruido, pasa a las bañeras de refrigeración donde está inmerso en el agua y paulatinamente va adquiriendo la temperatura deseada.

- En procesos de extrusión de film para la refrigeración del globo: los equipos adecuados serían la batería de enfriamiento y la enfriadora.

El proceso de extrusión de film consiste en el paso a través de una boquilla o matriz de un material plástico en estado fundido. La boquilla tiene una determinada forma para crear “un tubo” de pequeño espesor, que es arrastrado de manera vertical por la unidad de tiro.

Posteriormente es plegado pasando finalmente a la unidad de bobinada, donde se deja el material listo para el suministro.

¿Cómo se lleva a cabo la refrigeración en los procesos de extrusión?

En el proceso de extrusión hay varios elementos a refrigerar: el cabezal de extrusión, la boquilla y las bañeras.

La temperatura del agua en este proceso debe ser de máximo de 30 ºC. Por tanto, se recomienda generalmente la utilización de aeroenfriadores adiabáticos, pero muy especialmente, torres de refrigeración.

El motivo de instalar torres de refrigeración, es que, habitualmente, el agua que circula por las bañeras cae por gravedad a un depósito enterrado, y desde allí se bombea al equipo refrigerador. Al tratarse de un circuito abierto, normalmente es aconsejable la instalación de una torre de refrigeración.

En algunas ocasiones, cuando el cliente necesita aumentar la velocidad de enfriamiento, se instalan enfriadoras, ya que estas aportan agua más fría reduciendo el tiempo de enfriamiento.

Es importante tener en cuenta que el agua de refrigeración se encuentra en contacto directo con el producto final. Lo que conlleva a que esta agua se suela ensuciar mucho, por lo que hay que prever tener unos filtros adecuados.

¿Cómo se lleva a cabo la refrigeración en el proceso de extrusión de film?

En el proceso de extrusión de film hay varios elementos a refrigerar: el cabezal de extrusión, la boquilla de la extrusora o zona de carga, y el “globo”.

La refrigeración del globo, se hace por aire, el cual es enfriado mediante una batería provista de un ventilador. La batería a su vez enfría el aire introduciendo agua proveniente de una enfriadora.

El sistema ideal para aumentar la producción, es que el aire circule por el interior y el exterior del globo, consiguiendo con ello más rapidez de producción.

Los parámetros a tener en cuenta son:

- El tipo de material, su punto de fusión y su densidad aparente

- Las temperaturas de procesado y la presión del tornillo

- Las revoluciones por minuto del tornillo

- La temperatura del cabezal

- El ancho del film

- El caudal, la presión y la temperatura del aire de refrigeración del anillo y del aire del IBC (parte interna del globo)

- Velocidad del tornillo y del tiraje, lo que nos da el espesor del material

- Velocidad y presión del bobinado

Si después de leer este artículo, quieres ampliar información o necesitas asesoramiento a la hora de refrigerar tu sistema de extrusión de plástico para tu instalación, no dudes en contactar con nosotros y nuestro equipo técnico comercial te ayudará y llevará a cabo los cálculos precisos para determinar el modelo más eficaz para tu instalación.

Infórmate de nuestros sistemas de refrigeración, rellenando el formulario de contacto o llamando al 976 45 55 84 o a tu gestor técnico comercial de SEGUAS de tu zona y juntos estudiaremos la solución adecuada para tu instalación de extrusión.

Son buenos estos tips que tienen sobre el proceso productivo de las máquinas extrusoras